Лазерная центровка валов с помощью высокоточных измерительных систем с использованием калиброванного подкладочного материала — это процесс коррекции положения осей вращающихся элементов механизма относительно друг друга в соответствии с требуемыми нормами и допусками.

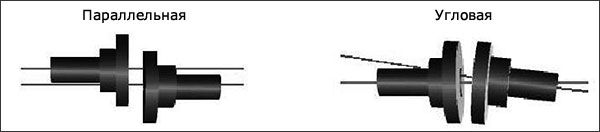

Агрегат регулируется в вертикальной и горизонтальной плоскостях. Несоосность может быть параллельной, угловой, или комбинацией обеих.

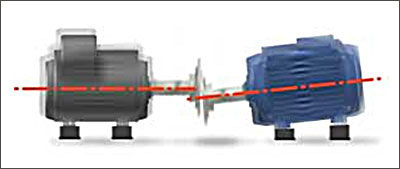

Положение осей элементов механизма до лазерной центровки:

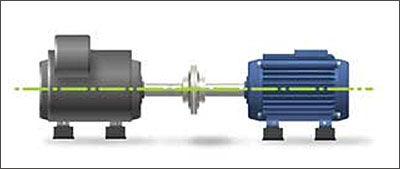

Положение осей элементов механизма после лазерной центровки:

Для центровки валов могут использоваться следующие инструменты:

Работа оборудования с несоосностью валов может привести к:

- повышенному уровню вибрации и шума агрегата

- увеличению сил трения и, следовательно, повышению энергопотребления

- нагреву подшипников

- вытеканию смазки

- повреждению несущих конструкций, обрыву анкерных болтов

- преждевременному выходу из строя муфтового соединения, подшипниковых узлов, корпусных сальниковых уплотнений

- выпуску некачественной продукции

- аварийному останову механизма, линии, завода

- незапланированному простою предприятия.

Проведение работ по лазерной центровке валов включает в себя:

1. Сбор и анализ технической информации об оборудовании:

- наименование и технологический номер агрегатов

- кинематическая схема агрегатов

- номинальная скорость вращения роторов агрегатов

- наличие ограничений для установки измерительной системы

- допуски по несоосности от производителя оборудования

2. Проведение замеров на оборудовании (определение величин несоосности):

- установка измерительных модулей, выбор метода замера и проведение измерений в различных направлениях

- проверка наличия механической незакрепленности («мягкой лапы»)

- определение величин несоосности

- общая оценка результатов замеров

- принятие решения о проведении центровки.

3. Проведение центровки валов:

- определение величины угловой несоосности и параллельного смещения валов

- определение наличия механической незакрепленности («мягкой лапы»)

- устранение механической незакрепленности («мягкой лапы»)

- регулировка положения агрегатов в вертикальном направлении до получения значений угловой несоосности и параллельного смещения в пределах требуемых допусков

- регулировка положения агрегатов в горизонтальном направлении до получения значений угловой несоосности и параллельного смещения в пределах требуемых допусков

- проведение повторного замера для подтверждения результата.

4. Составление отчета:

- обозначение цели работ

- краткое описание процесса выполненных работ

- подготовка и предоставление графического материала (фотографии, схемы взаиморасположения агрегатов)

- приведение численных результатов проведения центровки

- предоставление заключения по выполненным работам

- выработка рекомендаций

- заверка отчета печатью и подписями исполнителей работ.