Точная выверка шкивов с использованием лазерных измерительных систем — это процесс коррекции шкивов ременного привода механизма относительно друг друга в соответствии с требуемыми нормами и допусками.

Основная причина отказов ременных передач — несоосность шкивов. Несоосность шкивов ременного привода влечет собой повышенный износ шкивов и ремней, вследствие этого происходит повышение уровня вибрации и шума. Все это приводит к преждевременному выходу из строя подшипниковых узлов, ремней и внеплановому останову машины.

Агрегат регулируется в вертикальной и горизонтальной плоскостях.

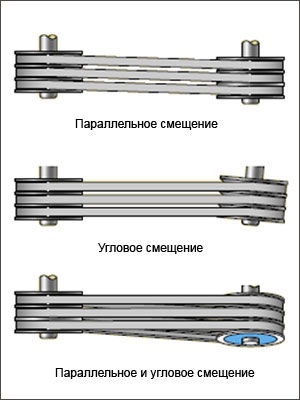

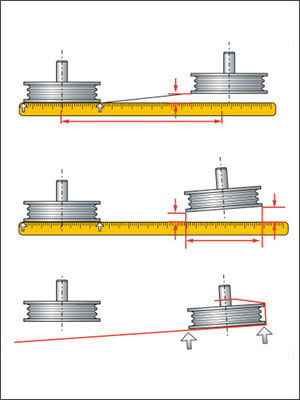

Несоосность шкивов может быть параллельной, угловой, или комбинацией обеих:

Традиционный метод выверки шкивов получил наиболее широкое применение и основывается на визуальной оценке с использованием поверочной линейки и/или натянутой струны.

Для выверки шкивов ременных передач, по сравнению с традиционным методом выверки, лазерное оборудование позволяет проводить центровку более быстро и точно.

Оборудование для лазерной выверки шкивов можно разделить на две категории, исходя из принципа действия: выверка шкивов по торцам и выверка шкивов по ручьям.

После проведения выверки шкивов необходимо провести натяжение ремней с требуемым усилием. Для каждого профиля ремня существует строго определенное значение усилия натяжения.

При недостаточном натяжении ремней происходит их проскальзывание, что приводит к снижению срока службы ремней на 70%, повышенному износу шкивов и снижает рабочий ресурс подшипников. При перенатяжении ремней повышается нагрузка на все элементы ременной передачи, что приводит к ускоренному износу ремней, шкивов и подшипников, ремни быстро растягиваются и требуют дополнительного технического обслуживания.

Работа оборудования с несоосностью шкивов может привести к:

- повышенному уровню вибрации и шума агрегата

- увеличению сил трения и, следовательно, повышению энергопотребления

- нагреву подшипников

- вытеканию смазки

- повреждению несущих конструкций, обрыву анкерных болтов

- преждевременному выходу из строя шкивов и ремней, подшипниковых узлов, корпусных сальниковых уплотнений

- выпуску некачественной продукции

- аварийному останову механизма, линии, завода

- незапланированному простою предприятия.

Проведение работ по выверке шкивов включает в себя:

1. Cбор и анализ технической информации об оборудовании:

- наименование и технологический номер агрегата

- кинематическая схема агрегата

- производитель и тип профиля ремней

- наличие ограничений для установки измерительной системы

- допуски по выверке шкивов от производителя оборудования

2. Проведение замеров на оборудовании (оценка величин несоосности):

- установка измерительных модулей и проведение измерений

- общая оценка результатов замеров

- принятие решения о проведении выверки шкивов.

3. Проведение выверки шкивов:

- регулировка положения шкивов до получения значений угловой несоосности и параллельного смещения в пределах требуемых допусков

- проведение натяжения ремней с требуемым усилием

- проведение повторного замера для подтверждения результата.

4. Составление отчета:

- обозначение цели работ

- краткое описание процесса выполненных работ

- подготовка и предоставление графического материала (фотографии)

- приведение численных результатов проведения выверки

- предоставление заключения по выполненным работам

- выработка рекомендаций

- заверка отчета печатью и подписями исполнителей работ.